1.项目背景

传统工业生产通常规模大,工序复杂,生产周期长,配置大规模的基础设施和设备生来产出大量的产品。复杂的生产流程和数据,靠人工纸质记录,数据统计和分析难度大。企业在生产和管理上都需投入大量的资金、时间和人力资源。

2.业务需求

客户业务需求主要有几个方面:实现生产、物料、产品、设备、能源的全面管控,生产数据自动采集、分析、统计,物料申领、产品出库线上审批,实现无纸化生产办公,全方位的库存管理。生产原材料残留物可再利用参与生产,产品也可作为原材料再次参与生产,需要实现产品溯源。对生产设备实现数字孪生,大屏实时显示设备状态、预警、生产参数等。梳理客户需求成以下内容:

- 生产计划管理:在线制定和审批生产计划。

- 生产管理:生产全流程精确控制,责任到人,设备参数实时采集、分析,异常参数发出系统警告,及时推送到相关人员。产品、余料、残留物精准入库。

- 库存管理:管理物料、产品、残留物和余料的出入库,为生产人员智能匹配常用库型。

- 上下游查询:可查询产品的上游产品及原材料,和下游产品。

- 设备管理:管理生产设备数据,异常警告,数据统计

- 能耗管理:统计水、电、天然气等能耗数据

- 数字化大屏:设备、能耗、重点生产参数数字化大屏显示。

3.需求分析

经过详细需求分析功能归纳总结,确定总体分为生产管理后台和数字化大屏两部分,两部分公用数据。登录页面可选择登录哪个系统。管理系统包含:生产管理、设备监控、物料管理(物料物资台账、物料出库、领料审批、库存列表、库位管理)、能耗管理、订单管理(订单列表、任务列表)、安全台账(设备检查情况、生产环境检查情况、生产安全检查情况)、生产操作规程(工艺流程规程、设备使用维护与保养规程、生产安全注意事项)、数据统计(物料平衡分析、库存量分析、产品元素含量分析、设备参数分析)、系统管理(用户管理、角色管理、消息管理、数据字典、预警管理、操作日志、)、个人中心。数字大屏包含:首页概览(生产数据统计分析、生产设备数字孪生,点击不同的设备进入对应的工艺流程分页)、工艺流程分页(设备运行情况、生产数据统计分析。)

4.重点场景

上下游查询

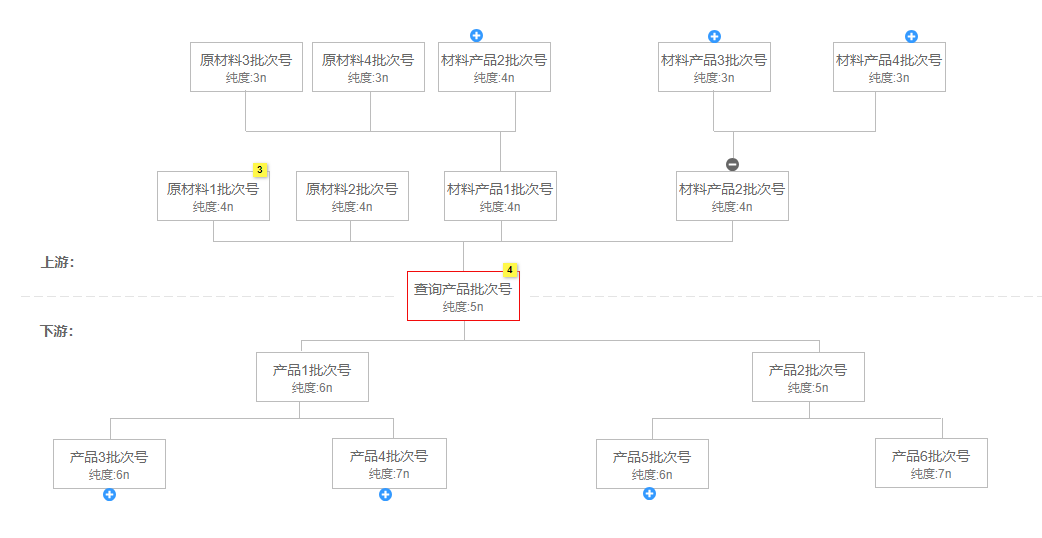

由于生产工序复杂,产品可以再次参与生产,每个产品拥有多级上游产品、原材料,也会参与到多个下游产品的生产中。上下游关系形成了一个庞大而又错综复杂的树形网。对此,给出了两个查询方案:

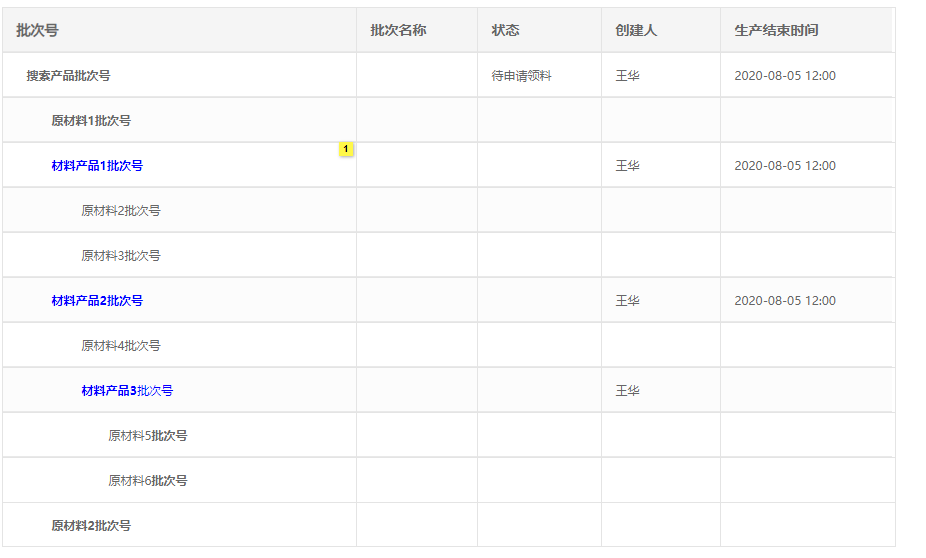

- 采用树形数据表格形式,通过查询的批次号,分别找到上游数据树形表和下游数据树形表。点击每个节点数据的批次号,可以查看对应的生产情况。上游数的子节点数据又是其上游,下游数据的子节点是其下游。默认显示2级,二级节点可点击展开收起其子节点。

- 图形化展示,每个产品、原材料、残留物都作为一个节点,用直线链接其上下游关系,整体以树形图形的形式展示。默认显示3级数据,3级节点有子节点的可继续点击展开收起。点击节点,可以查看其生产数据。

- 两种方案对比,方案2使用图形化展示结构更加清晰,逻辑更加易懂。页面整洁没有过多的表格,使用体验更加友好。因此最终采用使用方案2来实现上下游溯源。

5.总结

本项目为客户提供了全面的智能制造MES系统。连通了计划层和现场自动化系统,解决了企业在执行层的繁重工作,提升公司现场生产管理实施模式,从手工记录到电脑扫描,迅速精确,提升生产制造过程管理,做到精细化管理。提升生产制造部门相互间的协同管理水平,将以往手工统计分析的数据,采用自动监控生产设备,并采集数据并发布到电子看板管理,系统统计分析生产全过程的物料平衡、库存量、能耗情况、设备情况,实现智慧工业生产。